What about this project?

Hello everyone!

I wanted to share this university project with you.

I and two other students from the Masters course of Automation and Control at Politecnico di Milano, from September to today, dedicated ourselves to this project.

It concerns the development, through a dedicated software (CATIA V5), of a strategy of processing a raw piece of carbon steel through the use of a four-axis CNC machine.

The objective is to develop the ability to choose tools, tool paths and clamping elements considering the forces, powers and vibrations according to the required accuracy.

Enjoy the reading!!

Che dire di questo progetto?

Ciao a tutti!

Volevo condividere questo progetto universitario con voi.

Io e altri due studenti del Corso di Automazione al Politecnico di Milano, da settembre ad oggi, ci siamo dedicati a questo progetto.

Riguarda lo sviluppo, attraverso un software dedicato (CATIA V5), di una strategia di elaborazione di un pezzo grezzo di acciaio al carbonio mediante l'uso di una macchina CNC a quattro assi.

L'obiettivo è sviluppare la capacità di scegliere strumenti, percorsi utensile e elementi di bloccaggio considerando le forze, le potenze e le vibrazioni in base all'accuratezza richiesta.

Buona lettura!

INTRODUCTION

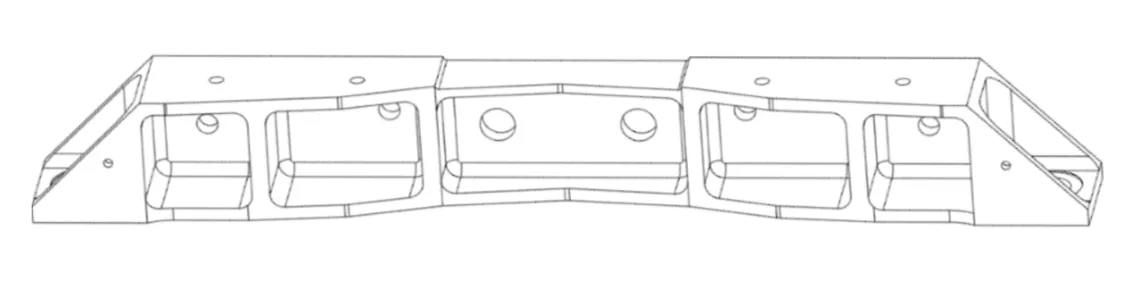

The aim of this report is to show and explain the process plan we developed in order to machine a workpiece made of carbon steel having the following shape:

The raw piece we started from is a rectangular prism of dimensions 620x80x95 made of 1.2738 ISO carbon steel, which is a prehardened mold steel.

We choose this material because its very high content of nichel ensures a homogeneity of the structure and guarantees high hardness through thickness; furthermore, the Chromium, Manganese and Molybdenum additions allow to have a full martensite-balenite microstructure after quenching.

INTRODUZIONE

Lo scopo di questo rapporto è mostrare e spiegare la strategia che abbiamo sviluppato per lavorare un pezzo in acciaio al carbonio con la seguente forma:

Il pezzo grezzo da cui abbiamo iniziato è un prisma rettangolare di dimensioni 620x80x95 realizzato in acciaio al carbonio ISO 1.2738, che è un acciaio fuso pre-indurito.

Scegliamo questo materiale perché il suo altissimo contenuto di nichel garantisce un'omogeneità della struttura e un'elevata durezza; inoltre, le aggiunte di cromo, manganese e molibdeno permettono di avere una microstruttura piena di martensite-balenite dopo la tempra.

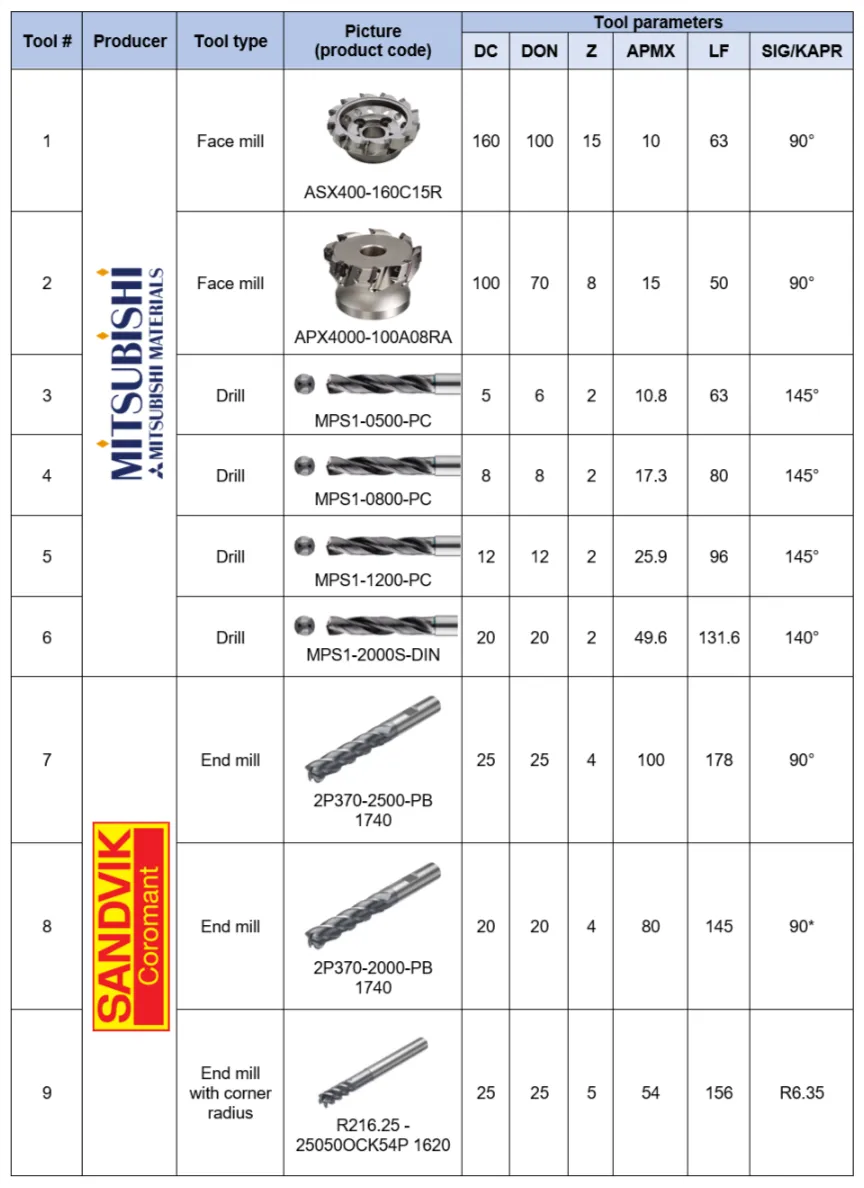

TOOL SELECTION

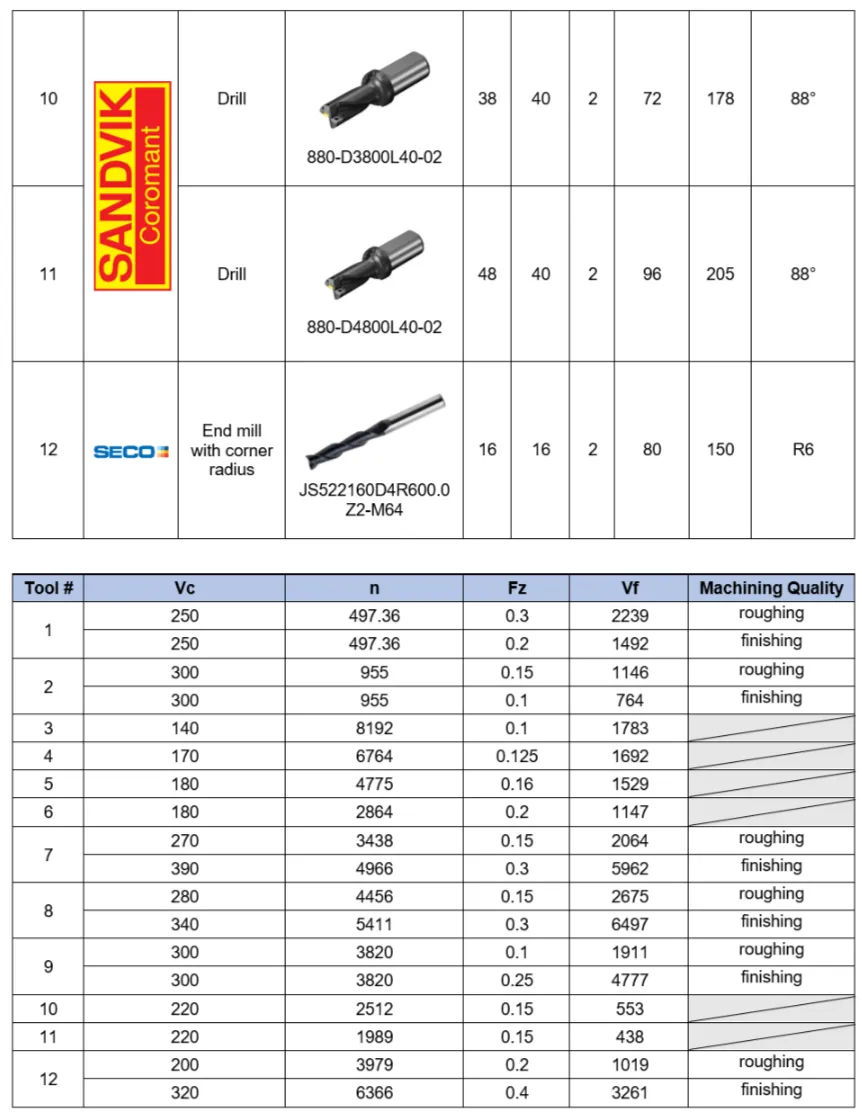

In this section we describe the tools have been used and explain our decisions.

The first tool is a face mill, a big round mill that allow us to remove a lot of material and which axis is normal to the surface to be machined.

We had the necessity to face multiple side of the workpiece with a width varying between 60mm and 85 mm.

Our choice fell on APX400 Mithsubishi family with a 160mm diameter which has engaged, in the worst case, a 60% of the total diameter.

This mill has a 90° lead angle that allows us to remove a lot of material.

It has also the possibility to mount square inserts that allow to do both roughing and finishing with pretty high speed.

Performing the upper slot, the necessity of an other face mill came up.

Our choice fell on an other Mithsubishi tool from APX4000 family.

This mill can work with a usage diameter ratio equal to 1 and has a 2mm corner radius that allow us to perform the finishing.

The necessity of two end mill occurs to get the shaped profile.

The first one is a solid end mill from Sandvik Plura family. It has 25mm diameter and has the possibility to engage up to 33% of its diameter. It allows us to machine faster than an insert holder end mill such as CoroMill 390.

The second one is an other mill from Plura family. It has 20mm diameter and allows us to machine some small convex angles and finishing the profile.

The seek for the pocketing tools has been the hardest due to the 6mm edge fillet on the bottom of the pockets.

An other 25mm mill from Plura family with 6,35mm corner radius has been chosen.

It enabled us to leave a thin layer of material to be removed during the final pass and thus to reach a better finish even on the edge fillet.

A 16mm mill from Seco manufatruces with 6mm corner radius allows us to finishing the pockets.

Finally the choice of the drill bits has been done. We didn’t have the necessity to drill deep holes so the major criteria for the choice has been a useful length/diameter ratio lower as possible in order to reduce vibrations, increase the tool strength and the capability of fast machining. The choice fell on CoroDrill 880 from Sandvik and MPS1 from Mithsubishi.

SCELTA UTENSILI

In questa sezione descriviamo gli strumenti utilizzati e spieghiamo le nostre decisioni.

Il primo utensile è una face mill, una grande fresa circolare che ci consente di rimuovere molto materiale con asse normale alla superficie da lavorare.

Abbiamo avuto la necessità di lavorare più lati del pezzo con una larghezza variabile tra 60mm e 85 mm.

La nostra scelta è caduta sulla famiglia Mithsubishi APX400, con un diametro di 160 mm che ha impegnato, nel peggiore dei casi, il 60% del diametro totale.

Questa fresa ha un angolo di inclinazione di 90° che ci consente di rimuovere molto materiale.

Ha anche la possibilità di montare inserti quadrati che consentono di eseguire sia la sgrossatura che la finitura con una velocità piuttosto elevata.

Eseguendo lo slot superiore, nasce la necessità di selezionare un altro face mill.

La nostra scelta è caduta su un altro strumento Mithsubishi della famiglia APX4000.

Questa fresa può funzionare con un rapporto diametro utile pari a 1 e ha un raggio d'angolo di 2 mm che ci consente di eseguire la finitura.

La necessità di due frese si verifica per ottenere il profilo sagomato.

La prima è una fresa a candela della famiglia Sandvik Plura.

Ha un diametro di 25 mm e ha la possibilità di ingaggiare fino al 33% del suo diametro. Ci consente di lavorare più velocemente di una fresa a candela per inserti come CoroMill 390.

La seconda è un'altra fresa della famiglia Plura. Ha un diametro di 20 mm e ci consente di lavorare alcuni piccoli angoli convessi e di rifinire il profilo.

La ricerca degli strumenti per la creazione delle tasche è stata la più difficile a causa dei 6 mm di raggio sul fondo delle tasche.

È stata scelta un'altra fresa da 25 mm della famiglia Plura con raggio angolare di 6,35 mm.

Ci ha permesso di lasciare un sottile strato di materiale da rimuovere durante la passata finale e quindi di ottenere una finitura migliore.

Una fresa di 16 mm di manifattura Seco con raggio angolare di 6 mm ci consente di rifinire le tasche.

Finalmente la scelta delle punte da trapano è stata fatta. Non avevamo la necessità di praticare fori profondi, quindi il criterio principale per la scelta è stato un rapporto lunghezza utile / diametro più basso possibile per ridurre le vibrazioni, aumentare la resistenza dell'utensile e la capacità di lavorazione. La scelta è caduta su CoroDrill 880 di Sandvik e MPS1 di Mithsubishi.

Conclusion

This is the first part of our report. Other parts will arrive soon.

In the tables we can see all of the tools.

All images have been created by Daedevils Team

Conclusione

Questa è la nostra prima parte del report. Altre parti arriveranno presto.

Nelle tabelle possiamo vedere tutti i tool utli

Daedevils

Tutte le immagini sono state create dal Team Daedevils