English

Русский

Before I begin, friends, please forgive my translation. I went to engineering school in the United States, so my knowledge of technical Russian is somewhat lacking (perhaps @qwerrie can help me out). Anyway, here's a small and unusual metalworking project I recently completed: a pair of pintles for some gate hinges.

Прежде чем я начну, друзья, пожалуйста, простите мой перевод. Я учился в инженерной школе в Соединенных Штатах, поэтому моих знаний технического русского языка несколько не хватает (возможно, @qwerrie может мне помочь). В любом случае, вот небольшой и необычный проект по металлообработке, который я недавно завершил: пара штырей для воротных петель.

I did not make either of these strap hinges, nor did I make the pintle for the smaller one. However, pintles for the big hinge are not easy to find, so rather than burn my eyes out staring at a computer screen trying to find some, I decided to make them instead. I cut the pieces from a 1-8 UNC (1 inch diameter, 8 threads per inch) threaded rod that I happened to have lying around.

Я не сделал ни одну из этих карт-половинок (действительно ли это "половинка", если во всем шарнире используется только одна?), и не сделал штырь для той, что поменьше. Однако штыри для большой петли найти нелегко, поэтому вместо того, чтобы выжигать мне глаза, уставившись в экран компьютера в поисках чего-нибудь, я решил вместо этого сделать их сам. Я вырезал кусочки из резьбового стержня 1-8 UNC (диаметр 1 дюйм, 8 резьба на дюйм), который случайно завалялся.

After turning the pintle itself, which is slightly larger than the minor diameter of the thread, the piece was cut off in a bandsaw at a 45 degree angle. The second piece was then put back in the lathe to turn the 60 degree point at the end.

После цилиндрической обрезки самой штыря, которая немного больше внутреннего диаметра резьбы, деталь была отрезана ленточной пилой под углом 45 градусов. Затем вторую деталь снова поместили на токарный станок, чтобы срезать острие под углом 60 градусов на конце.

The purpose of this point is to help screw it into a wooden post, like so:

Назначение этого острия - помочь ввинтить его в деревянный столб, вот так:

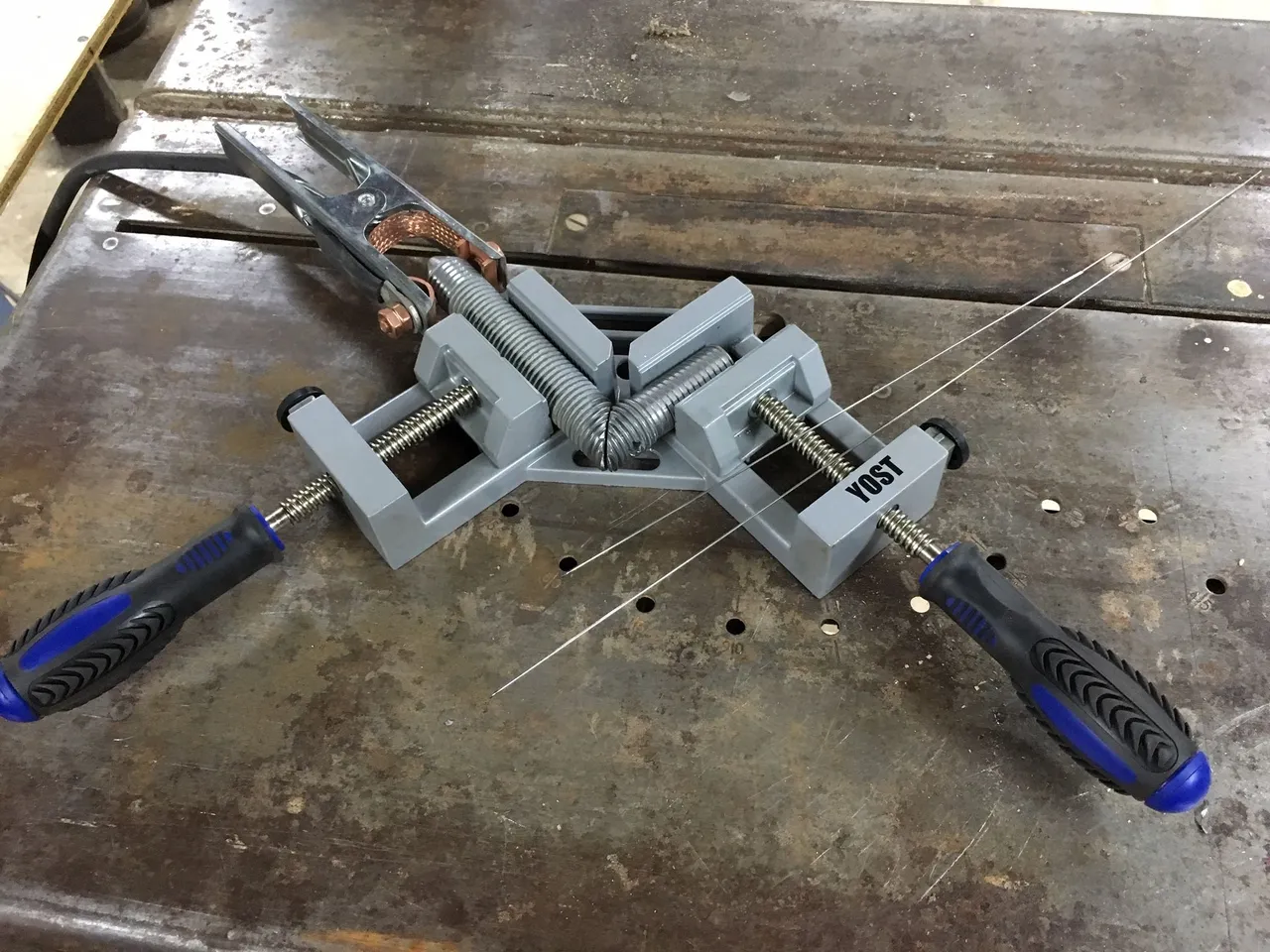

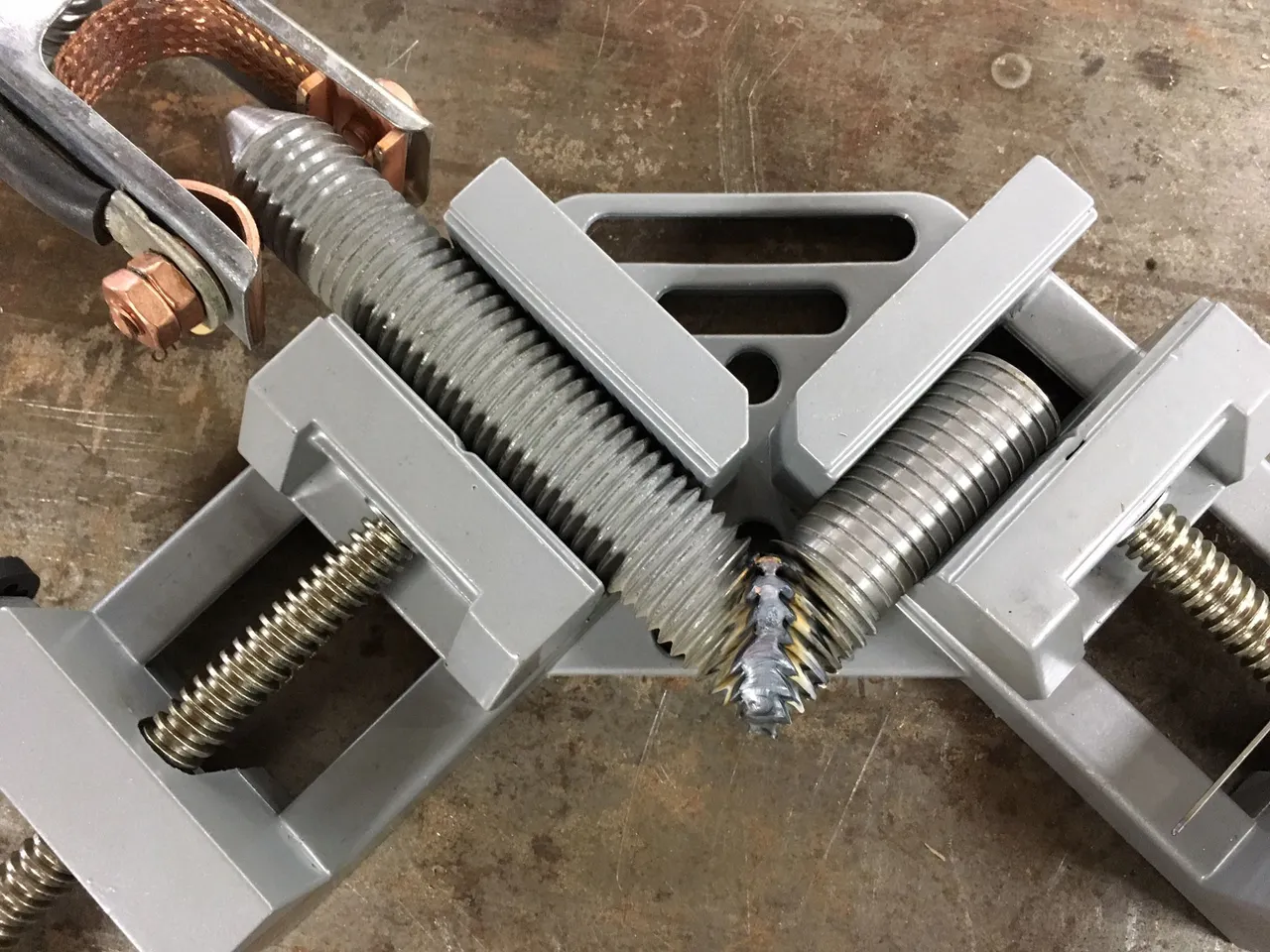

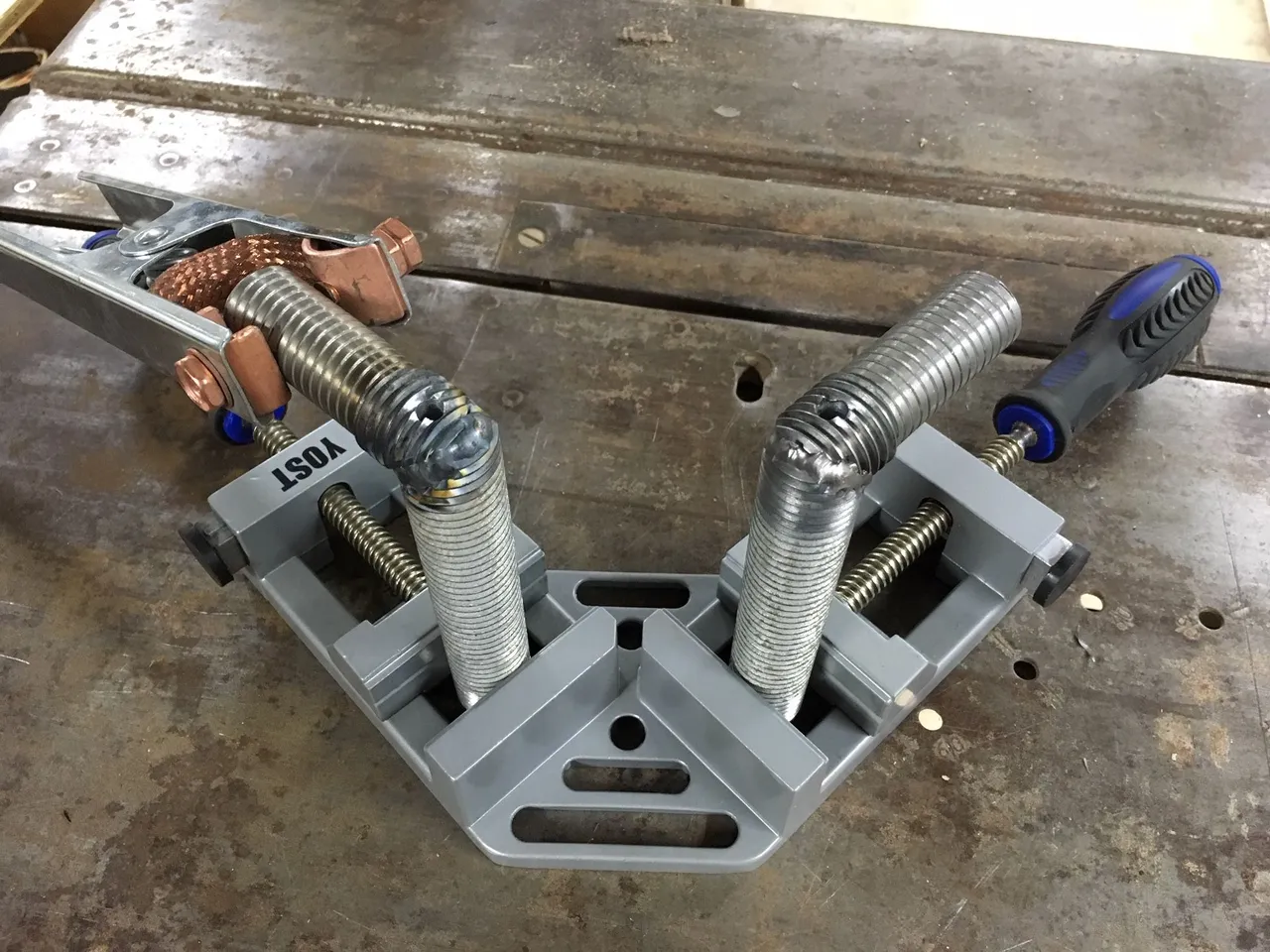

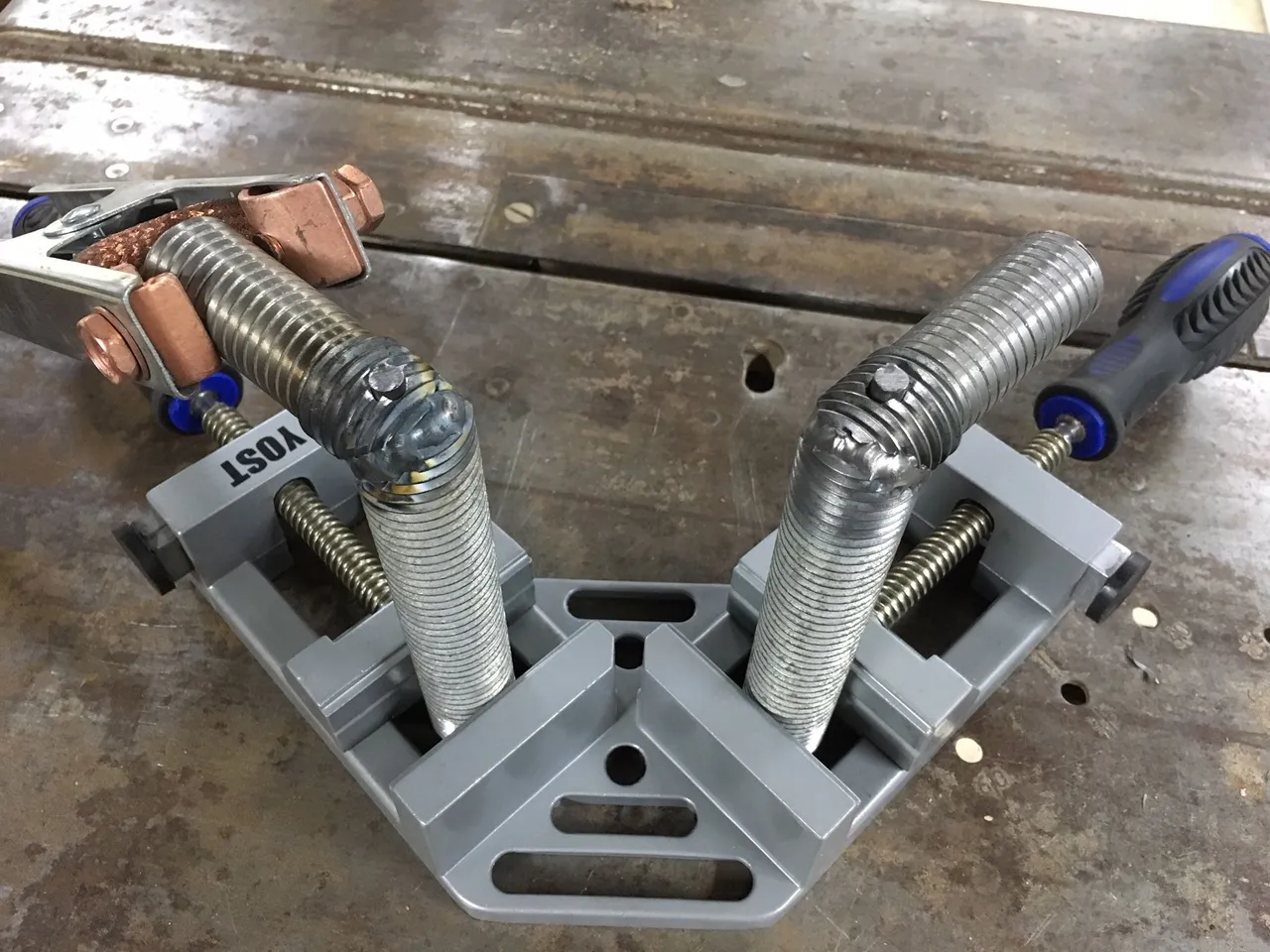

In order for these to work properly, the pintle and screw must be exactly 90 degrees apart, so I used this right-angle clamp to hold them while I welded the two pieces together.

Чтобы они работали должным образом, штырь и шуруп должны находиться на расстоянии ровно 90 градусов друг от друга, поэтому я использовал этот прямоугольный зажим, чтобы удерживать их, пока сваривал две детали вместе.

For this job, the process is TIG (tungsten inert gas) a.k.a. GTAW (gas tungsten arc welding) at 100 amps. The filler wire is ER309L stainless steel, which, according to this website, is called 20KH20N14S2 in Russia.

Эти детали были сварены неплавящимся электродом при 100 амперах. Присадочный пруток - нержавейка AISI 309, который, согласно этому веб-сайту, зовут в России 20Х20Н14С2.

I tacked it in four places before running any full beads.

Я закрепила его в четырех местах, прежде чем выполнять какие-либо полноценные швы.

I think the second one came out a little better. Anyway, the next step was to drill a hole in the end, insert a steel pin (0.25 inch in diameter and 1.5 inches long), and then weld that in place as well. This pin goes far into the screw, so the whole assembly stays together, even if there is a problem with the welds. You will have noticed that on the first pintle, I started the hole before welding it together. This turned out to not be necessary, since I was able to just do this:

Я думаю, что второй получился немного лучше. Как бы то ни было, следующим шагом было просверлить отверстие в торце, вставить стальной штифт (6,35 мм в диаметре и 38 мм в длину), а затем сварить и его на месте. Этот штифт глубоко входит в шуруп, поэтому вся сборка остается цельной, даже если есть проблемы со сварными швами. Вы, наверное, заметили, что на первом штыре я проделал отверстие, прежде чем сварить его вместе. В этом оказалось нет необходимости, так как я смог просто делать это:

I then set them up so I could just drop the pins in.

Затем я настроил их так, чтобы можно было просто воткнуть штифты.

And then I welded them in place. I used no filler wire, I just melted the ends. I also touched up the corner of the first pintle.

А потом я сварил их на месте. Я не использовал присадочный пруток, я просто расплавил концы. Я также улучшил краешек первого штыря.

After a quick clean-up with the wire wheel, they are finished. I have no idea when they will be installed, nor do I know if I'll have pictures for you.

После быстрой очистки металлической дисковой щёткой, они покончено. Я понятия не имею, когда они будут установлены, и не знаю, будут ли у меня фотографии для вас.

Coming soon will be a new website to showcase my metalworking projects, some of which will be for sale. If you live in northeastern Pennsylvania, you will also be able to hire me for on-site work.