Este trabajo es completo de mi autoria @bobsthinking, con referencias de libros y proyectos especificados en la bibliográfica y con fotografías tomadas por mi gracias al uso de equipos de laboratorio de Metalografia de la Universidad Simón Bolivar de Venezuela.

El estudio metalográfico es una de las técnicas más eficientes para la caracterización de materiales y el análisis de sus propiedades a partir de su microestructura. La presente práctica se enfocó en la preparación metalográfica de probetas tanto ferrosas como no-ferrosas, con el fin de poder observar su microestructura y determinar con qué tipo de material se había trabajado. A cada probeta se le realizó un desbaste grueso (en esmeril de carburo de silicio de 80-Grit) y un desbaste fino (en lijas en orden de granos 240-320-400-600) para luego pulir la superficie a trabajar con alúmina en suspensión con un tamaño de partícula de 1 micrón hasta obtener una superficie especular, la cual se atacó con reactivos diferentes de acuerdo al material. Para materiales de composición Hierro-Carbono se utilizó Nital al 1% por 1 segundo; para la probeta de Aluminio se utilizó HF a un 24% por 8 segundos; y para el cobre, se realizó el ataque con FeCl3 al 5% entre 5 y 10 segundos. Finalmente, las probetas se observaron en el Microscopio Óptico y se tomaron fotomicrografías de cada una a 50X, 100X, 200X y 400X, que fueron comparadas con las micrografías mostradas en el ASM Handbook (Volumen 9) para intentar identificar el material estudiado y su composición.

• Preparación metalográfica de muestras (probetas) de materiales ferrosos y no-ferrosos.

o Obtener una superficie plana y lisa, de la probeta seleccionada, mediante procesos de esmerilado, lijado y pulido.

• Revelar la microestructura de las probetas preparadas por metalografía mediante un ataque químico.

o Conocer los reactivos y su tiempo de aplicación, dependiendo del tipo de probeta a trabajar.

• Utilizar el Microscopio Óptico (MO) para tomar micrografías de la microestructura obtenida y analizarla.

o Hacer uso de las reglillas para obtener la micro-marca para cada micrografía.

La metalografía puede ser definida, en su aspecto más general, como el campo de la ciencia enfocado en la caracterización de metales y aleaciones por la observación, macroscópica o microscópica, de su estructura (1). Comúnmente se realiza el estudio microscópico de las muestras metálicas; así, se puede obtener información respecto al tamaño de los granos, otro tipo de defectos o la presencia de inclusiones (u otras fases) y su distribución (2) (3). En otras palabras, se lleva a cabo un análisis completo de la microestructura.

La microestructura influye enormemente en las propiedades de los materiales, por lo que, a partir de esta, se puede determinar si una muestra estuvo sometida a algún tratamiento térmico y/o mecánico y, en caso de ser afirmativo, a cuál; al igual que se podría predecir el comportamiento que tendría la muestra frente a ciertas condiciones (3), lo que vuelve a la metalografía una técnica eficiente en cuanto al análisis de falla y para el desarrollo de nuevos materiales (4).

Para realizar un estudio metalográfico efectivo se debe preparar previamente la muestra, de manera que la microestructura sea revelada lo mejor posible. Este procedimiento consta de 6 pasos fundamentales:

Selección de la muestra: Se debe escoger una muestra que sea representativa del material a analizar y, dependiendo del tipo de estudio que se vaya a realizar, se tomará la muestra de un lugar específico del material (por ejemplo, si se estudia una falla, se debe tomar la muestra de la zona cercana a la falla). Esta deberá ser cortada de un tamaño cómodo para trabajar (aprox. entre 12 y 15 mm2) utilizando un disco abrasivo (si se trata de un material duro) o una segueta (si se trata de un material dúctil (3) (4).

Montaje: Cuando la probeta es muy pequeña, frágil, tiene una forma extraña o se desea mantener un recubrimiento en los bordes, esta se monta en algún plástico sintético o un sujetador metálico para facilitar su manipulación (3) (4).

Desbaste grueso: Se lija la probeta en una esmeriladora mecánica (o de forma manual) de papel abrasivo hasta obtener una superficie plana y eliminar todas las irregularidades formadas durante el corte de la muestra (1).

Desbaste fino: Se procede a pasar la muestra por distintas lijas (usualmente 4) con abrasivos más finos (usualmente SiC). Se comienza con la de mayor número y así sucesivamente hasta pasar la muestra por la lija más fina. La probeta debe moverse siempre en la misma dirección sobre el papel: perpendicular a las líneas del desbaste anterior para asegurar que se eliminan todos los rastros. Al pasar de un papel al otro se debe lavar muy bien la probeta para evitar arrastrar contaminantes y restos de abrasivo a la siguiente etapa del proceso (1) (3) (4).

Pulido: Se lleva la probeta a una pulidora con un paño especial, donde se agrega un abrasivo con un tamaño de partícula cuidadosamente seleccionado según el tipo de material con el cual se esté trabajando (generalmente se utiliza Al2O3 en suspensión de partículas de 1 micrón). Aquí la probeta se coloca perpendicular a las líneas del desbaste más fino para eliminarlas todas y conseguir una superficie plana y especular (tipo espejo). En esta etapa sólo deberían verse inclusiones no-metálicas y colas de cometa (pequeños rastros del abrasivo durante el pulido) en el microscopio (1) (3) (4)

Ataque Químico: Se somete la probeta pulida, en la superficie especular a un reactivo determinado por cierto tiempo dependiendo del material trabajado. Este atacar; a la superficie del material a distintas velocidades de acuerdo a zonas específicas: como los bordes de grano, fases preferenciales, inclusiones, maclas, entre otras, que tienen una alta energía asociada. Luego, en el microscopio óptico, que hace incidir un haz de luz sobre la superficie de la muestra, esas regiones no reflejarán la luz, sino que la desviarán lejos de la dirección del microscopio y, por ende, se obtendrán intensidades distintas entre las zonas atacadas; algunas serán mucho más oscuras o claras que otras (dependiendo de la reacción con el atacante y la cantidad de luz que sea reflejada y direccionada al microscopio), revelando así la microestructura del material (2) y (3).

En esta práctica se busca realizar una preparación metalográfica de dos probetas ferrosas y dos no-ferrosas con el fin de observar su microestructura y, al comparar las micrografías obtenidas con la literatura, caracterizar las muestras y analizar las fases y microconstituyentes, así como los defectos (bordes de grano, maclas, inclusiones, entre otros) presentes.

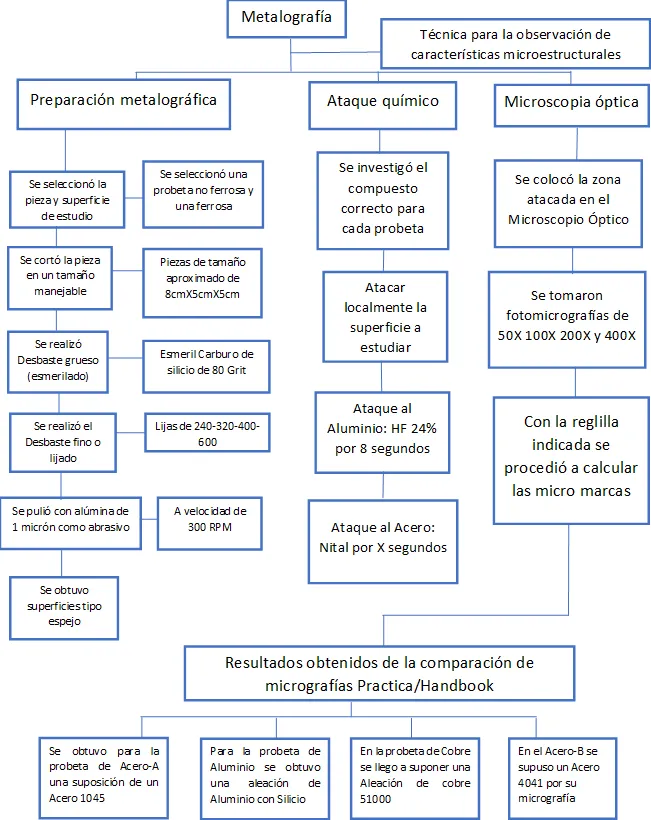

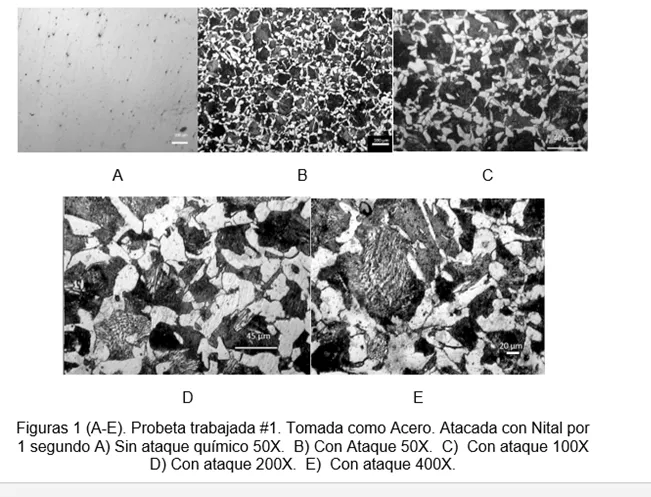

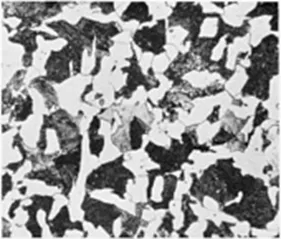

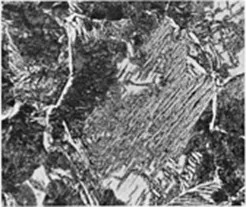

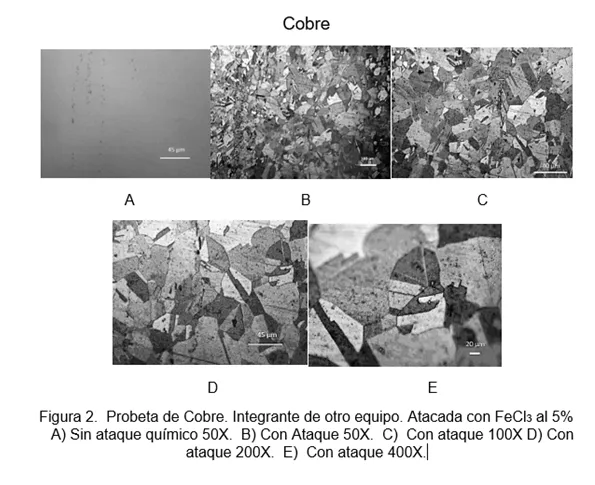

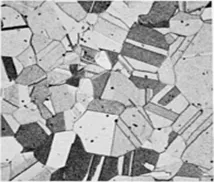

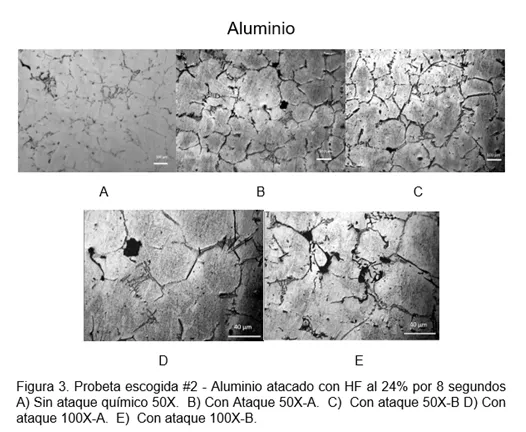

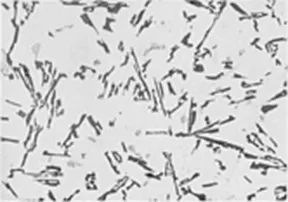

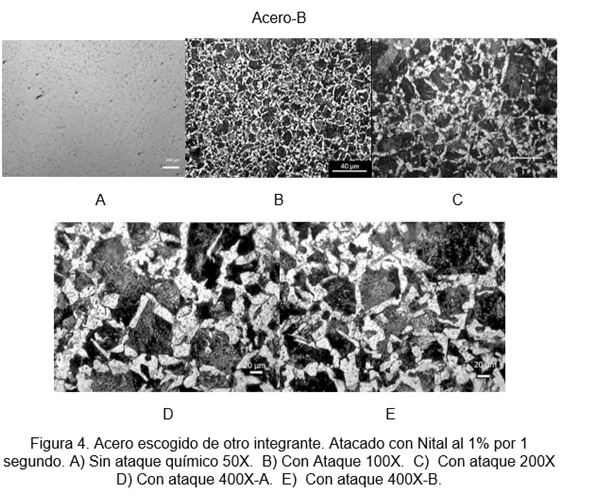

Se tomaron cuatro probetas atacadas químicamente, que se pueden apreciar fácilmente de la figura 1 a la 4. Dos probetas caracterizadas como no ferrosas y dos probetas tomadas como ferrosas. Las dos ferrosas suponemos por su estructura que son aceros de bajo contenido de carbono, y las dos no ferrosas, son probetas de aluminio y cobre con diferentes elementos aleantes en su estructura. Toda esta suposición se realizó gracias a la comparación con las fotomicrografías establecidas y estandarizadas del ASM Handbook (Volumen 9).

A continuación, se hará la descripción de las micrografías obtenidas en la práctica y su comparación con las micrografías del Handbook que más se asemejan a cada una de ellas. Recordemos que estos resultados son suposiciones muy cercanas a la composición real, pero siguen siendo aproximaciones y no valores reales.

Se realizará la comparación en el siguiente orden de probetas: Acero-A, Cobre, Aluminio y Acero-B.

Acero-A

Se observan dos fases de intensidad diferente: una clara y una oscura. Esta última se encuentra en forma de granos (de aproximadamente 100 y 80 micrómetros respectivamente), mientras que la fase clara está en lo que parece ser la matriz. Debido al reactivo químico utilizado para el ataque, se puede deducir que la fase oscura se refiere a perlita, mientras que la clara corresponde a ferrita, pues el Nital es muy preciso para diferenciar estos constituyentes (5). Aunque en las Figuras 1-D y 1-E se puede observar con mayor detalle algunos granos compuestos por lo que se puede suponer es bainita superior, debido a la forma acicular que se presenta.

Al comparar las micrografías obtenidas en la práctica con las del Handbook (Fig. se llegó a la conclusión de que hay una gran posibilidad de que le muestra se trate de un acero 1045, cuya composición (teóricamente) es: 0.43-0.50 %C, 0.60-0.90 %Mn, 0.040 %P y 0.050 %S (5)

Si se compara la microestructura visualizada en la figura 2 con micrografías obtenidas en la literatura (5), se puede suponer que la muestra trabajada en el laboratorio es un Cobre 51000, cuyo aleante fino principal es Fósforo, seguido por Estaño (entre el 1.25% y el 10%). Con mayor precisión, se categoriza a este material como Cobre 51000-A, siendo una aleación Cobre-Fósforo al 5% (6).

Igualmente se pueden observar ciertos defectos comunes en un material cristalino: bordes de grano, abundantes maclas y bordes de macla (bastante característicos de las aleaciones de cobre)

Luego de analizar y comparar la microestructura de la Figura 3, se pudo suponer que se trata de una estructura de Aluminio con un cierto porcentaje de Silicio; así como también se determinó que, posiblemente, durante el proceso de vaciado pudo tener una alimentación inadecuada del molde durante la solidificación. Esto se puede visualizar en las partes más oscuras de las imágenes; se trata de porosidades redondas asociadas con el gas o por poros Inter dendríticos alargados, producto de la "contracción" del material en el proceso de solidificación (5).

Cuando el aluminio se encuentra fundido dentro del molde y se solidifica se contrae, generando poros y dendritas. Estas corresponden a aquellos espacios vacíos que se visualizan como una especie de árbol ramificado de tonalidades más oscuras. La presencia de las dendritas es de gran importancia, ya que pueden aportar información acerca de la velocidad de solidificación y la resistencia del material (5).

Al comparar las morfologías del aluminio aleado con diferentes compuestos, se puede notar que estas son bastante características. Por lo tanto, suponemos la cercanía entre la muestra práctica y la observada en la Figura 3-F, compuesta principalmente por Aluminio y Silicio. Aun así, no se descarta la posibilidad de la presencia de otros elementos aleantes que puedan encontrarse en muy pequeñas proporciones.

Si las dendritas son las morfologías en forma de árbol de tonalidad más oscura, entonces se puede inferir que la matriz clara corresponde al Silicio, como en la Figura 3-F.

Cabe destacar que el ataque al aluminio fue realizado con 1 mil HF (0,5%), 9 mil H2O, que requiere una superficie bastante lisa.

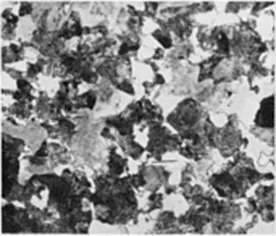

En cuanto a la microestructura de este otro acero, al igual que en la muestra 1, la fase clara corresponde a la ferrita y la oscura a la perlita; esas pequeñas zonas de granos oscuros con líneas en su interior pueden ser bainita superior (5).

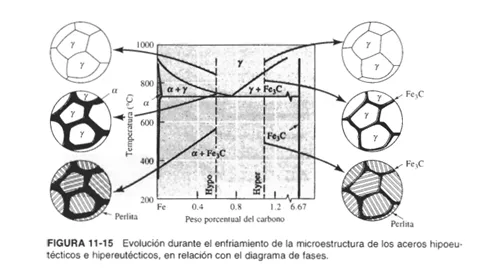

Esta probeta es muy parecida a la de Acero-A pero con mayor cantidad de ferrita, lo que se traduce en un menor porcentaje de Carbono en el material. Tomando el Diagrama Hierro-Carbono como guía, se observa que, a menor porcentaje de Carbono y a temperaturas moderadas, hay mayor cantidad de la fase Ferrita.

Al comparar las micrografías experimentales con las de la literatura (Fig. 4-F), se determinó que la muestra con mayor parecido era un acero 4140, cuya composición teórica es: 0.38-0.43 %C; 0.75-1.00 %Mn; 0.035%P; 0.040%S; 0.20-0.35%Si; 0.80-1.10%Cr; 0.15-0.2%Mo (5)

Luego de aplicar todos los conceptos de metalografía, así como la preparación, ataque químico y observación bajo el Microscopio Óptico de 4 probetas, estas fueron caracterizadas mediante el contraste de la microestructura observada en las fotomicrografías tomadas en el laboratorio con aquellas presentes en la literatura. Finalmente, se presume que las dos muestras ferrosas eran un Acero 1045 (Muestra 1) y un Acero 4041 (Muestra 4), y que las dos muestras no-ferrosas se tratan de una aleación Aluminio-Silicio (Muestra 3) y una aleación Cobre 51000-A (Muestra 2). Confirmando así, que la metalografía una herramienta de gran utilidad a la hora de caracterizar o estudiar la estructura de un material.

Espero les haya gustado este tipo de investigación y como tal, este post y haber contribuido al conocimiento científico dentro de la comunidad #stem-espanol, a la que estoy comenzando a indagar y que espero contribuir con muchos proyectos del área Polimerico, Metalúrgico y Ceramico.